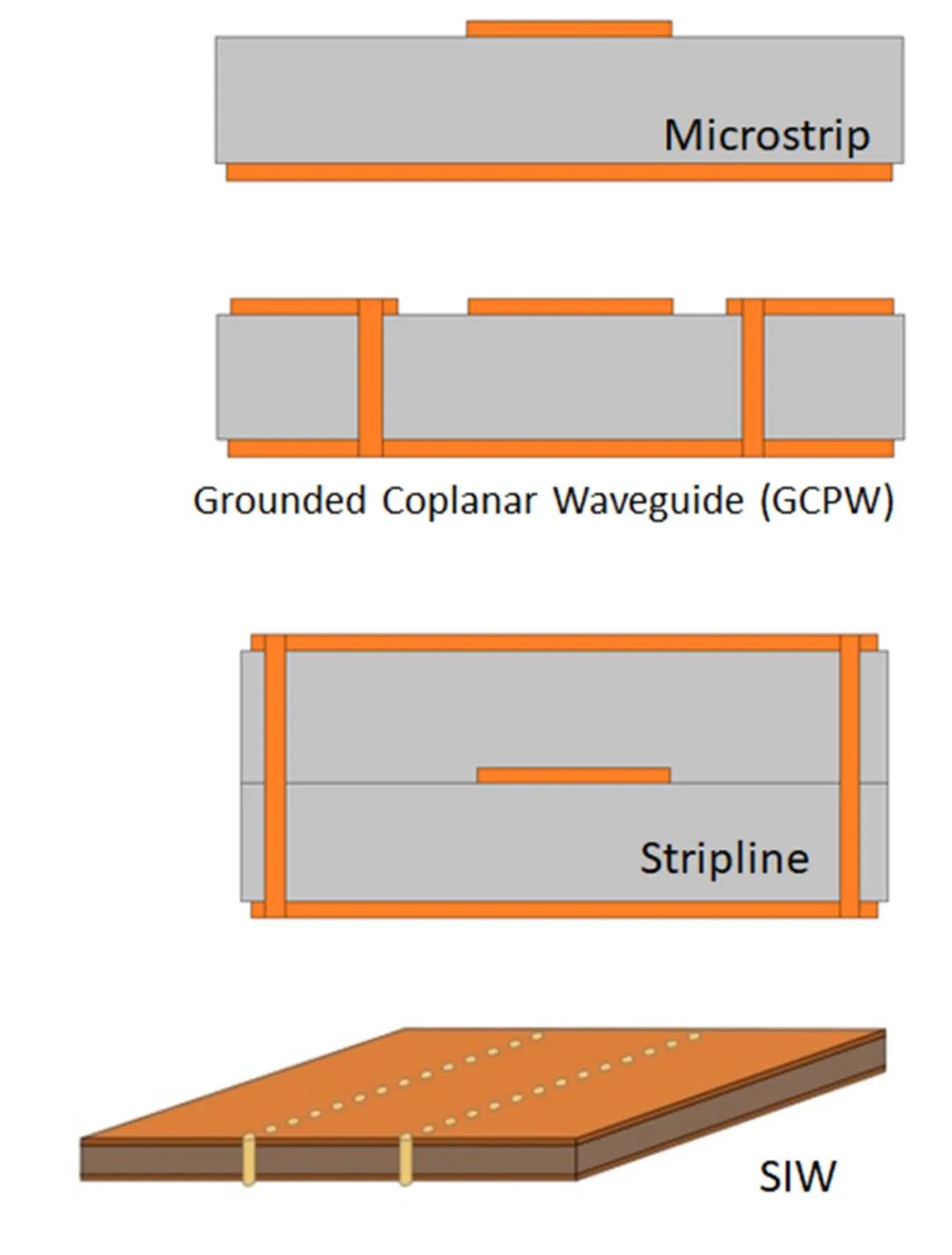

자동차 레이더 애플리케이션의 신호 주파수는 30~300GHz, 심지어 24GHz까지 다양합니다.다양한 회로 기능의 도움으로 이러한 신호는 마이크로스트립 라인, 스트립 라인, 기판 집적 도파관(SIW) 및 접지된 공면 도파관(GCPW)과 같은 다양한 전송선 기술을 통해 전송됩니다.이러한 전송선 기술(그림 1)은 일반적으로 마이크로웨이브 주파수에서 사용되며 때로는 밀리미터파 주파수에서도 사용됩니다.이 고주파 조건에 특별히 사용되는 회로 라미네이트 재료가 필요합니다.마이크로스트립 라인은 가장 간단하고 가장 많이 사용되는 전송선로 회로 기술로 기존의 회로 처리 기술을 이용하여 높은 회로 인증률을 달성할 수 있습니다.그러나 주파수를 밀리미터파 주파수로 올리면 최상의 회로 전송선로가 아닐 수 있습니다.각 전송 라인에는 고유한 장점과 단점이 있습니다.예를 들어, 마이크로스트립 라인은 가공이 용이하지만 밀리미터파 주파수에서 사용될 때 높은 방사 손실 문제를 해결해야 합니다.

그림 1 밀리미터파 주파수로 전환할 때 마이크로웨이브 회로 설계자는 마이크로웨이브 주파수에서 최소 4개의 전송선 기술을 선택해야 합니다.

마이크로스트립 선로의 개방형 구조는 물리적 연결에 편리하지만 더 높은 주파수에서 문제를 일으킬 수도 있습니다.마이크로스트립 전송선로에서 전자기(EM)파는 회로 재료의 도체와 유전체 기판을 통해 전파되지만 일부 전자기파는 주변 공기를 통해 전파됩니다.공기의 낮은 Dk 값으로 인해 회로의 유효 Dk 값은 회로 시뮬레이션에서 고려해야 하는 회로 재료의 Dk 값보다 낮습니다.낮은 Dk에 비해 높은 Dk 재료로 만든 회로는 전자파의 전송을 방해하고 전파 속도를 줄이는 경향이 있습니다.따라서 낮은 Dk 회로 재료는 일반적으로 밀리미터파 회로에 사용됩니다.

공기 중에 어느 정도의 전자기 에너지가 있기 때문에 마이크로스트립 라인 회로는 안테나와 유사하게 공기 중으로 방출됩니다.이는 마이크로스트립 선로 회로에 불필요한 방사 손실을 일으키고 주파수가 증가함에 따라 손실이 증가하므로 회로 방사 손실을 제한하기 위해 마이크로스트립 선로를 연구하는 회로 설계자에게도 문제가 됩니다.방사선 손실을 줄이기 위해 더 높은 Dk 값을 가진 회로 재료로 마이크로스트립 라인을 제작할 수 있습니다.그러나 Dk의 증가는 전자파 전파 속도(공기에 비해)를 늦추어 신호 위상 편이를 야기합니다.또 다른 방법은 마이크로스트립 라인을 가공하기 위해 더 얇은 회로 재료를 사용하여 방사 손실을 줄이는 것입니다.그러나 회로 재료가 두꺼울수록 회로 재료가 얇을수록 동박 표면 거칠기의 영향을 받기 쉬워 특정 신호 위상 편이도 발생합니다.

마이크로스트립 선로 회로의 구성은 간단하지만 밀리미터파 대역의 마이크로스트립 선로 회로는 정밀한 공차 제어가 필요합니다.예를 들어 엄격하게 제어해야 하는 도체 폭과 주파수가 높을수록 허용 오차가 더 엄격해집니다.따라서 밀리미터파 주파수 대역의 마이크로스트립 라인은 가공 기술의 변화에 매우 민감할 뿐만 아니라 재료의 유전체 및 구리의 두께와 필요한 회로 크기에 대한 공차 요구 사항이 매우 엄격합니다.

Stripline은 밀리미터파 주파수에서 좋은 역할을 할 수 있는 신뢰할 수 있는 회로 전송선 기술입니다.그러나 마이크로스트립 라인에 비해 스트립라인 도체가 매질에 둘러싸여 있어 커넥터나 기타 입출력 포트를 스트립라인에 연결해 신호를 전달하는 것이 쉽지 않다.스트립 라인은 일종의 평평한 동축 케이블로 간주될 수 있으며, 도체는 유전체 층으로 감겨진 다음 지층으로 덮여 있습니다.이 구조는 주변 공기가 아닌 회로 물질에서 신호 전파를 유지하면서 고품질의 회로 격리 효과를 제공할 수 있습니다.전자기파는 항상 회로 재료를 통해 전파됩니다.공기 중의 전자기파의 영향을 고려하지 않고 회로 재료의 특성에 따라 스트립라인 회로를 시뮬레이션할 수 있습니다.그러나 매체로 둘러싸인 회로 도체는 처리 기술의 변화에 취약하고 신호 공급 문제로 인해 특히 밀리미터파 주파수에서 커넥터 크기가 더 작은 조건에서 스트립라인이 대처하기 어렵습니다.따라서 자동차 레이더에 사용되는 일부 회로를 제외하고 일반적으로 밀리미터파 회로에는 스트립라인이 사용되지 않습니다.

공기 중에 어느 정도의 전자기 에너지가 있기 때문에 마이크로스트립 라인 회로는 안테나와 유사하게 공기 중으로 방출됩니다.이는 마이크로스트립 선로 회로에 불필요한 방사 손실을 일으키고 주파수가 증가함에 따라 손실이 증가하므로 회로 방사 손실을 제한하기 위해 마이크로스트립 선로를 연구하는 회로 설계자에게도 문제가 됩니다.방사선 손실을 줄이기 위해 더 높은 Dk 값을 가진 회로 재료로 마이크로스트립 라인을 제작할 수 있습니다.그러나 Dk의 증가는 전자파 전파 속도(공기에 비해)를 늦추어 신호 위상 편이를 야기합니다.또 다른 방법은 마이크로스트립 라인을 가공하기 위해 더 얇은 회로 재료를 사용하여 방사 손실을 줄이는 것입니다.그러나 회로 재료가 두꺼울수록 회로 재료가 얇을수록 동박 표면 거칠기의 영향을 받기 쉬워 특정 신호 위상 편이도 발생합니다.

마이크로스트립 선로 회로의 구성은 간단하지만 밀리미터파 대역의 마이크로스트립 선로 회로는 정밀한 공차 제어가 필요합니다.예를 들어 엄격하게 제어해야 하는 도체 폭과 주파수가 높을수록 허용 오차가 더 엄격해집니다.따라서 밀리미터파 주파수 대역의 마이크로스트립 라인은 가공 기술의 변화에 매우 민감할 뿐만 아니라 재료의 유전체 및 구리의 두께와 필요한 회로 크기에 대한 공차 요구 사항이 매우 엄격합니다.

Stripline은 밀리미터파 주파수에서 좋은 역할을 할 수 있는 신뢰할 수 있는 회로 전송선 기술입니다.그러나 마이크로스트립 라인에 비해 스트립라인 도체가 매질에 둘러싸여 있어 커넥터나 기타 입출력 포트를 스트립라인에 연결해 신호를 전달하는 것이 쉽지 않다.스트립 라인은 일종의 평평한 동축 케이블로 간주될 수 있으며, 도체는 유전체 층으로 감겨진 다음 지층으로 덮여 있습니다.이 구조는 주변 공기가 아닌 회로 물질에서 신호 전파를 유지하면서 고품질의 회로 격리 효과를 제공할 수 있습니다.전자기파는 항상 회로 재료를 통해 전파됩니다.공기 중의 전자기파의 영향을 고려하지 않고 회로 재료의 특성에 따라 스트립라인 회로를 시뮬레이션할 수 있습니다.그러나 매체로 둘러싸인 회로 도체는 처리 기술의 변화에 취약하고 신호 공급 문제로 인해 특히 밀리미터파 주파수에서 커넥터 크기가 더 작은 조건에서 스트립라인이 대처하기 어렵습니다.따라서 자동차 레이더에 사용되는 일부 회로를 제외하고 일반적으로 밀리미터파 회로에는 스트립라인이 사용되지 않습니다.

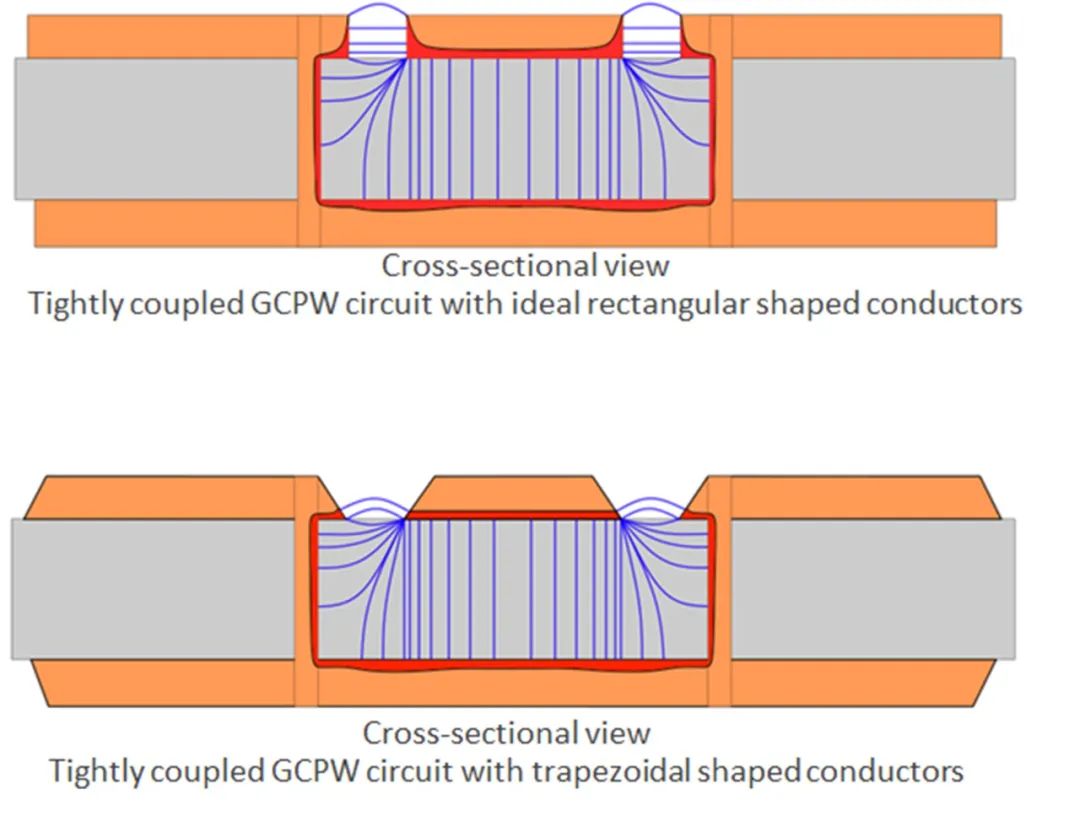

그림 2 GCPW 회로 컨덕터의 설계 및 시뮬레이션은 직사각형(위 그림)이지만 컨덕터는 사다리꼴(아래 그림)로 처리되어 밀리미터파 주파수에 다른 영향을 미칩니다.

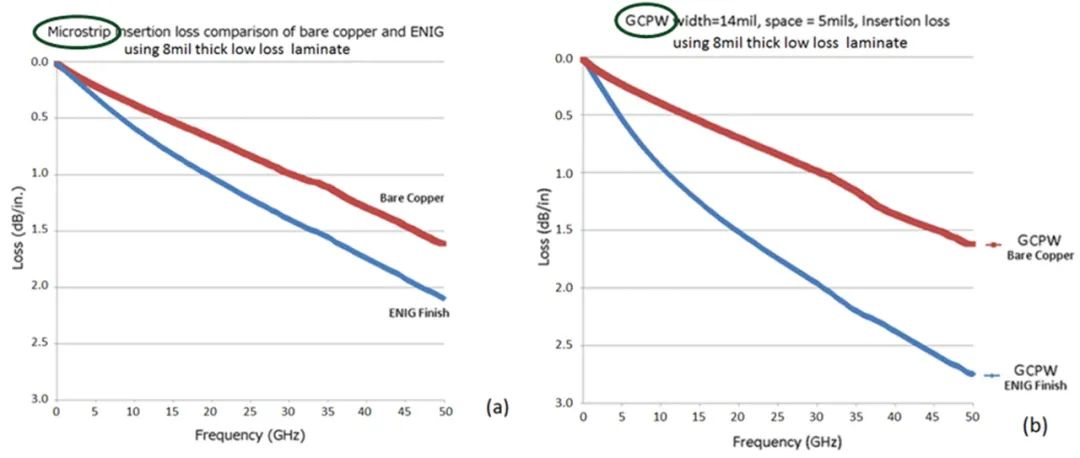

신호 위상 응답에 민감한 많은 새로운 밀리미터파 회로 애플리케이션(예: 자동차 레이더)의 경우 위상 불일치의 원인을 최소화해야 합니다.밀리미터파 주파수 GCPW 회로는 재료 Dk 값 및 기판 두께의 변화를 포함하여 재료 및 공정 기술의 변화에 취약합니다.둘째, 동 도체의 두께와 동박의 표면 거칠기가 회로 성능에 영향을 미칠 수 있다.따라서 동 도체의 두께는 엄격한 공차 이내로 유지되어야 하며, 동박의 표면 거칠기는 최소화되어야 합니다.셋째, GCPW 회로의 표면 코팅 선택은 회로의 밀리미터파 성능에도 영향을 미칠 수 있습니다.예를 들어 화학적 니켈 금을 사용하는 회로는 구리보다 니켈 손실이 더 많으며 니켈 도금 표면층은 GCPW 또는 마이크로스트립 라인의 손실을 증가시킵니다(그림 3).마지막으로 파장이 짧기 때문에 코팅 두께의 변화도 위상 응답의 변화를 일으키며 GCPW의 영향이 마이크로스트립 라인의 영향보다 큽니다.

그림 3 그림에 표시된 마이크로스트립 선로와 GCPW 회로는 동일한 회로 재료(Rogers의 8mil 두께 RO4003C ™ 라미네이트)를 사용하며 GCPW 회로에 대한 ENIG의 영향은 밀리미터파 주파수에서 마이크로스트립 선로에 미치는 영향보다 훨씬 큽니다.

게시 시간: 2022년 10월 05일